07 Dez Energie aus Schwingungen: Autarke Wartungssensorik für Maschinen

Schwingende Maschinen wie Rüttelplatten, Sortieranlagen und Siebmaschinen können aufgrund hoher Beschleunigungskräfte und rauer Witterungsbedingungen meist nicht kontinuierlich im laufenden Prozess überwacht werden. Ein energieautarkes Sensorsystem, das an der TH Köln in Kooperation mit zwei Industriepartnern entwickelt wurde, soll die vorausschauende Wartung in Zukunft ermöglichen.

Schwingungen werden zu elektrischer Energie

„Die Überwachung vibrierender Maschinen mithilfe von Sensoren, die per Kabel oder Akku mit Strom versorgt werden, ist nicht praktikabel, da zur Wartung der Kabelverbindung oder Wechsel des Akkus ein Stopp der Maschinen notwendig ist“, erläutert Projektleiter Professor Axel Wellendorf vom Institut für Allgemeinen Maschinenbau der TH Köln. „Wir nutzen die Schwingungen während des Betriebs der Anlagen und wandeln einen Teil der auftretenden mechanischen Energie in elektrische Energie um, die wiederum den Betrieb des kabellosen Sensorsystems sicherstellt.“

Ein Energiewandler mit integriertem Dämpfungssystem transformiert mechanische Energie dazu aus Maschinenschwingungen in elektrische Energie und gewährleistet so die Stromversorgung, erklären die Forschenden. Die Sensoren messen permanent die Beschleunigungskräfte der Maschine, registrieren unter anderem starke Vibrationen, die Indikation auf eine Fehlfunktion sein können, und senden die Daten an eine Auswerteeinheit. Die ermittelten Daten werden zur Überwachung und Wartungsplanung drahtlos an die Technikerinnen und Techniker gesendet.

Von der Simulation zum Labormuster

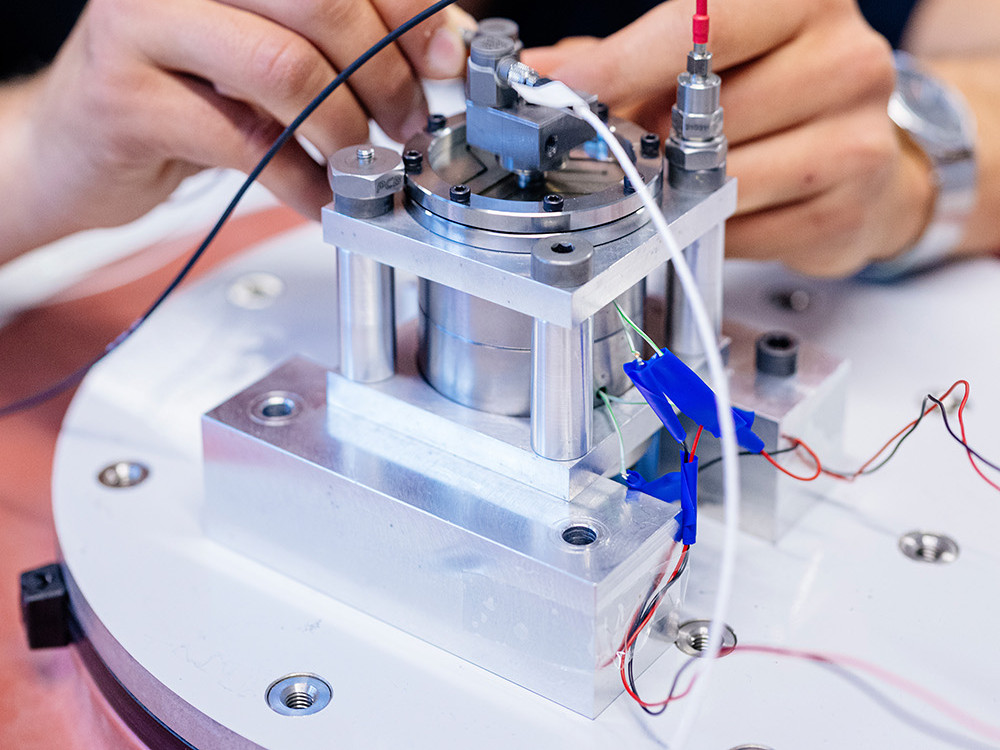

Das Team der TH Köln entwickelte mithilfe von numerischen Verfahren – den FEM-Simulationen – und Laborversuchen die Konstruktionsvorgaben für den Energiewandler. Anschließend wurde ein Labormuster des Energiewandlers in der Zentralwerkstatt der TH Köln gefertigt und an einem Schwingungsprüfstand des Labors für Schwingungstechnik und Leichtbau untersucht. „Dort haben wir Versuchsreihen für den späteren realen Einsatz durchgeführt“, erklärt Wellendorf. „Der Energiewandler muss auch bei geringen Maschinenschwingungen von 1 g genug Strom bereitstellen, dass die Sensorik und Datenübermittlung funktioniert. Gleichzeitig muss der Wandler robust ausgelegt sein und darf auch bei maximal auftretenden Schwingungen von 10 g keinen Schaden nehmen.“

Schwingungsprüfstand der TH Köln: Am Labormuster des Energiewandlers messen angeschlossene Sensoren die Schwingungen. Bild: Costa Belibasakis / TH Köln

Vorausschauende Wartung und Grenzwertermittlung

Das Sensorsystem ist laut den Entwicklern in der Lage, den zeitlichen Verlauf der Schwingungen in allen drei Raumrichtungen zu ermitteln. Zur vorrausschauenden Wartung soll aufgrund dieser Daten der Zustand einzelner Maschinenbauteile in Echtzeit überwacht werden. Durch den Abgleich der Schwingungsdaten mit Grenzwerten soll zusätzlich beurteilt werden, wie zeitnah die Wartung oder der Austausch einzelner Bauteile durchgeführt werden muss.

„Es ist uns gelungen, einen Energiewandler unter Laborbedingungen bei unterschiedlich starken Anregungen zu betreiben“, berichtet Wellendorf über die ersten Ergebnisse des Projekts. „Jetzt gilt es, den Energiewandler und die Funksensoren sowie deren Zusammenspiel im realen Betrieb zu erproben.“ In einem Folgeprojekt wollen die Forschenden einen Energiewandler untersuchen, der in einem breiten Temperaturbereich und bei kleinen Anregungen funktionieren soll. Nach erfolgreichem Abschluss der Tests soll laut den Forschenden eine Kleinserienfertigung aufgebaut werden, um das Sensorsystem zu vermarkten.

Unterstützung durch Industriepartner

Das Forschungsprojekt ‚RE-Con-3D – Entwicklung eines energieautarken, robusten Sensorsystems zur digitalen Erfassung mehrdimensionaler Daten zur Maschinendiagnose und -vorhersage an schwingenden Maschinen‘ wurde von Oktober 2021 bis Ende April 2023 in Kooperation mit zwei Industriepartnern durchgeführt: Die Firma INS entwickelte die elektronischen Komponenten des Sensorsystems und unterstützte die Entwicklung von Konstruktionsvorgaben für den Prototyp des Energiewandlers. Plastec Kunststofftechnikum Oberberg konstruierte den Energiewandler und stellte Bauteile für die Laborversuche zur Verfügung. Außerdem förderte das Bundesministerium für Wirtschaft und Klimaschutz das Projekt im Rahmen des ‚Zentralen Innovationsprogramm Mittelstand‘ (ZIM) mit etwa 430.000 Euro.

Quelle: www.th-koeln.de

Bild: Costa Belibasakis / TH Köln