21 Feb Echtzeitsensorik am Flugzeugflügel: Die intelligente Sensorhaut

Um bestehende und künftige Flugzeugmodelle noch energieeffizienter und mit weniger Kerosin zu betreiben, ist eine zuverlässige Datenlage über den aktuellen Verschleiß der Materialen sowie die Aerodynamik während des Flugs hilfreich. Wissenschaftler vom Fraunhofer-Institut für Zuverlässigkeit und Mikrointegration IZM entwickeln dafür eine Art Sensorhaut, die über die Flügel eines Flugzeugs gespannt wird, verschiedene Werte aufnimmt und diese in Echtzeit auswertet. Im Auftrag des Flugzeugherstellers Airbus Central C&T demonstrierten sie, wie Sensoren in der äußeren Kunststoffverkleidung integriert werden und trotz der rauen Bedingungen robust messen können. Flugzeughersteller wollen durch eine solche flächendeckende Sensorik in der Außenhaut einen detaillierten Datenpool gewinnen, aus dem sich Rückschlüsse auf die Abnutzung und Langlebigkeit des verbauten Materials ziehen lassen. Zudem könnte sich durch eine Echtzeitauswertung von Umgebungsparametern und Strömungswiderständen während des Flugs der Kerosinverbrauch optimieren lassen.

Flexibler Kunststoff mit integrierter Elektronik

Im Fokus der Untersuchung steht ein Kunststoff, der standardmäßig zur Lackierung von Flugzeugen genutzt wird: thermoplastisches Polyurethan (TPU). Die Aufgabe für die Forscher bestand darin, Teststreifen des Materials mit integrierten elektronischen Bauelementen wie Sensorsystemen aufzubauen und diese später unter verschiedenen Belastungen zu testen. Solch ein Sensorüberzug soll Informationen zu Temperatur, Luftdruck, Schwingung und Vibration der Tragflächen liefern. Hierzu muss vorab die Resistenz des Sensorstreifens gegen Chemikalien, wie Enteisungsmittel oder Kerosin, untersucht werden.

Obwohl das Fraunhofer-Team nach eigenen Angaben seine Expertise auf dem Gebiet der Aufbau- und Verbindungstechniken dehnbarer Elektronik als Grundlage anwenden konnte, war es eine Herausforderung, den Kunststoff mit miniaturisierten Sensoren für die Aeronautik nutzbar zu machen. Zu Beginn liegt das TPU nämlich als schlaffe Folie vor, was seine Bearbeitung kompliziert macht. Entscheidend dabei ist, weder die sensiblen Bauteile noch das flexible Material während der Prozessierung zu beschädigen. Zudem muss bei extremer Dünne des Gesamtaufbaus von 200 µm eine hohe Funktionalität gewährleistet werden. Die Substratdicke ist auch für das Gewicht entscheidend, das so gering wie möglich ausfallen muss. Im ersten Schritt wurde der Kunststoff charakterisiert, sodass relevante Parameter wie die temperaturbedingte Ausdehnung oder Elastizität bekannt waren. Diese Erkenntnisse flossen wiederum in weitere Simulationen ein, die konkrete Schwachstellen sowie die Lebensdauer des TPUs unter mechanischer und thermomechanischer Belastung prognostizierten, so die Wissenschaftler. Mit den gewonnenen Daten ließen sich zudem die Prozessparameter wie Temperatur und Druckeinstellungen für die Folienlamination sowie das Löten der Bauelemente und Komponenten ableiten.

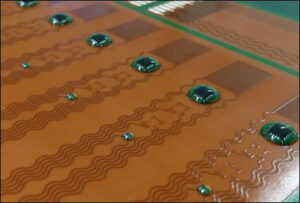

TPU-basierte Sensormodule für den Luftverkehr: Als dehnbare Überzüge auf den Flügeln sollen sie Daten während des Fluges in Echtzeit sammeln und auswerten. Bild: Fraunhofer IZM

Standard-Lithografie und Chipmontage

Das Schaltungsmuster für das dehnbare Sensormodul realisierten die Forschenden nach eigenen Angaben mithilfe von Lithografie und Ätzprozessen, die standardmäßig in der Leiterplattenherstellung Anwendung finden. Nachdem die Bauelemente bestückt und gelötet wurden, demonstrierte das Team zwei Verfahren, mit denen die Bauelemente vor äußeren Einwirkungen geschützt werden: zum einen mit so genannten Glob Tops, die ebenfalls aus Polyurethan bestehen und mikroelektronische Bauteile als aushärtende Vergussmasse versiegeln, zum anderen die Integration von dünnen Chips direkt in das Substratinnere mittels Flip-Chip-Montage. Ein klarer Vorteil der ausgewählten Technologien und Materialien sei laut den Forschern, dass das TPU als Schaltungsträger mit integrierten Sensormodulen Flexibilität bietet, was für die Anwendung im Flugverkehr von hoher Bedeutung ist. Das biegsame Substrat kann sich an die Flügel anschmiegen und gleichzeitig die verbaute Elektronik schützen.

Zukünftig drahtlos

Nachdem die entstandenen Teststreifen erfolgreich vom Industriepartner Airbus Central C&T gegen mechanische und chemische Einflüsse getestet wurden, sind Folgeprojekte denkbar. Mit der angewandten Aufbau- und Verbindungstechnik wird beispielsweise angestrebt, die Sensorik nicht nur in Streifen, sondern auch in planare Module zu integrieren, die innerhalb einer Fläche von bis zu 60 x 60 cm2 realisiert werden können. Um von der Flugelektronik autark zu sein, ist die Untersuchung der Integration der gesamten Auswerteelektronik in solche TPU-Sensormatten von großem Interesse. So könnte das Sammeln von Daten unabhängig von Flugzeugressourcen stattfinden und die Kommunikation komplett kabellos per Funk oder Bluetooth durchgeführt werden.

Quelle: www.fraunhofer.izm.de

Bild: Who is Danny – stock.adobe.com