14 Jan. Prozessüberwachung mit KI: Alte Maschinen kostengünstig nachrüsten

Um modernste Sensoren und Künstliche Intelligenz (KI) nutzen zu können, müssen produzierende Unternehmen nicht unbedingt teure Maschinen neu anschaffen. Stattdessen können sie alte Maschinen im Rahmen eines Retrofits nachrüsten. Ein Retrofit ist in der Regel kostengünstiger als die Neuanschaffung. Zudem ist es nachhaltiger, weil es dazu führt, dass Maschinen länger genutzt werden.

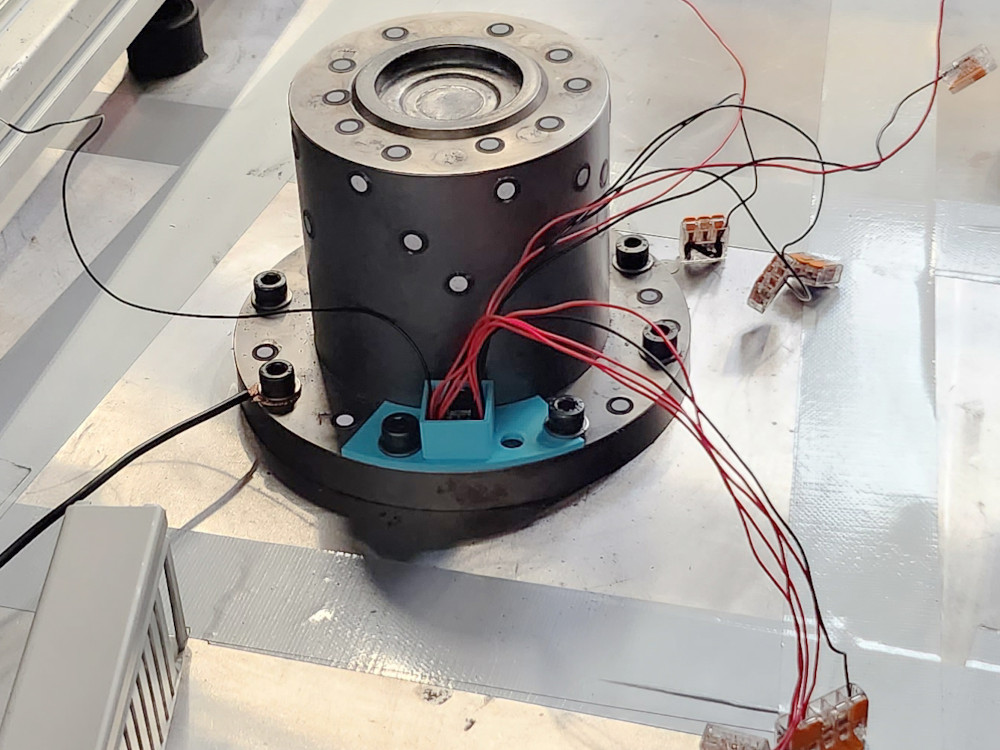

Im Forschungsprojekt ‚AutoPress‘ haben das IPH – Institut für Integrierte Produktion Hannover und die Firma Jobotec beispielhaft eine in die Jahre gekommene Spindelpresse mit modernen Sensoren ausgestattet. Dabei haben sie nach eigenen Angaben darauf geachtet, mit kostengünstigen Komponenten und bestehenden Industriestandards zu arbeiten – damit auch kleine und mittlere Unternehmen in der Lage sind, ihre Maschinen ohne großen Aufwand nachzurüsten. Was im Forschungsprojekt am Beispiel einer Spindelpresse entwickelt wurde, lässt sich auch auf zahlreiche andere Maschinen und Anlagen übertragen, sagen die Partner.

KI-Modelle werten Sensordaten aus und erkennen Abweichungen

Ausgerüstet wurde die Spindelpresse unter anderem mit Laserdistanzsensoren, Sensoren zur Spannungsmessung und Temperatursensoren. Der Ablauf ist laut den Partnern folgende: Verschiedene KI-Modelle werten die Messergebnisse aus und gleichen sie mit den idealen Parametern ab. Werden Abweichungen erkannt, gibt das System Handlungsempfehlungen aus. Die Prozessüberwachung auf Basis von KI soll Parameterabweichungen mit einer Erfolgsquote von 95 bis 98 % erkennen.

Halbzeughöhe

So erkennt das System beispielsweise Abweichungen von der idealen Halbzeughöhe. Wenige Millimeter können hier große Folgen haben: Wurde zu wenig Material in die Presse eingelegt, wird keine Formfüllung erreicht und Ausschuss produziert. Ist das Halbzeug dagegen zu hoch, wird Material und Energie verschwendet. In beiden Fällen ist die KI in der Lage, eine Empfehlung abzugeben, um wie viele Millimeter die Höhe des Halbzeugs korrigiert werden muss – um entweder Ausschuss oder Verschwendung zu vermeiden.

Werkzeugposition

Abweichungen von der idealen Werkzeugposition erkennt die KI nach Angaben der Partner ebenfalls. Liegen beispielsweise die beiden Werkzeughälften nicht genau deckungsgleich übereinander, wirkt sich dies negativ auf die Bauteilqualität aus. Gleiches gilt, wenn das Halbzeug nicht genau mittig im Werkzeug liegt.

Materialerkennung

Auch das falsche Material kann zu Fehlern führen – und eine Verwechslung ist oftmals nicht mit bloßem Auge erkennbar. Verschiedene Stahlsorten benötigen unterschiedliche Temperaturen und Umformkräfte. Die KI soll dies erkennen und auf Werkstoffverwechslungen hinweisen – so lässt sich die Anlage stoppen und der Fehler korrigieren, bevor in großer Zahl fehlerhafte Bauteile produziert werden.

Supervised Learning: KI muss trainiert werden

Die KI-gestützte Prozessüberwachung ist ein sogenanntes Expertensystem, das zunächst angelernt werden muss – von einer Person, die viel Fachwissen und Erfahrung mit der entsprechenden Maschine mitbringt. Supervised-Learning-Algorithmen sorgen dafür, dass das System schnell lernt und selbst zum Experten wird, der Fehlerbilder zuverlässig erkennen kann.

Das KI-System soll dabei Menschen nicht ersetzen, sondern unterstützen. So können künftig auch Mitarbeitende mit wenig Fachwissen und Erfahrung die Maschinen bedienen – wenn ihnen die KI zur Seite steht. Für Unternehmen, die unter dem Fachkräftemangel leiden, kann das eine enorme Entlastung bedeuten.

Ausschuss vermeiden und nachhaltiger produzieren

Die KI-gestützte Prozessüberwachung ist aber nicht nur eine Hilfestellung fürs Personal. Sie kann darüber hinaus dazu beitragen, die Bauteilqualität zu erhöhen, Ausschuss zu vermeiden, Material und Energie einzusparen und damit letztlich nachhaltiger zu produzieren. All das stärkt die Wettbewerbsfähigkeit produzierender Unternehmen.

Originalpublikation:

[Nils Doede, Paulina Merkel, Mareile Kriwall, Malte Stonis und Bernd-Arno Behrens, Implementation of an intelligent process monitoring system for screw presses using the CRISP-DM standard, Prod. Eng. Res. Devel. (2024). doi.org/10.1007/s11740-024-01298-8]

Quelle: www.iph-hannover.de

Bild: Nils Doede / IPH