17 Okt. Mit Kamera und KI: Werkzeugverschleiß in Echtzeit prüfen

Das Fraunhofer-Institut für Produktionstechnologie IPT entwickelt mit Partnern ein System aus Kameras und Bildverarbeitung mit Künstlicher Intelligenz, um den Werkzeugverschleiß beim Fräsen zu erfassen und auszuwerten – direkt in der Maschine, während laufender Fräsprozesse. Bis heute werden dafür Standmessmikroskope, Taschenlupen und Geräte zur Werkzeugeinstellung außerhalb der Maschine benutzt. Diese Verfahren erfordern manuelle Eingriffe; Mikroskope sind zudem teuer, Taschenlupen erlauben keine Messung einer Verschleißmetrik, und Werkzeugeinstellgeräte erfassen zwar die Schneidenkontur, können aber nicht die Verschleißart identifizieren. In jedem dieser Fälle können die Messungen erst nach Abschluss der Fertigung durchgeführt werden, wenn es zu spät ist für korrigierende Eingriffe in den Prozess.

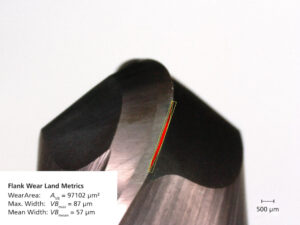

Im Projekt CAMWear 2.0 haben die Forscherinnen und Forscher nun ein Mikroskop in die Fräsmaschine integriert, das während der Bearbeitung, zwischen den einzelnen Bearbeitungsschritten, automatisiert Bilder des Fräswerkzeugs aufnimmt. Inspiriert von medizintechnischen Verfahren entwickelten sie Techniken zur Bildsegmentation, auf deren Basis industrietypische Bewertungskenngrößen des Werkzeugzustands abgeleitet werden können.

Die erfassten Bilder dienen als Trainingsdaten für das KI-gestützte Bildverarbeitungsprogramm, das die Partner im Laufe des Projekts entwickelten. Das Programm ist in der Lage, Werkzeugtypen zu klassifizieren, verschlissene Bereiche zu aufzuzeigen und Verschleißmetriken zu berechnen. Um den vorgelagerten manuellen Aufwand für das Training der Künstlichen Intelligenz zu verringern, nutzten die Forscherinnen und Forscher einen neuen Ansatz: Sie erstellen mithilfe generativer Algorithmen und neuronaler Netzwerke synthetische Bilddaten, um dadurch die Datenbasis künstlich zu vergrößern. Zudem werden die realen Bilder mit einfachen Augmentationstechniken, etwa Spiegeln oder Drehen, verändert und vervielfältigt.

Das Kamerasystem und das Bildverarbeitungsprogramm bestanden im abschließenden Projektabschnitt unter realen Bedingungen den ersten Praxistest: Die Automatisierung der Bildaufnahme und die herausragende Qualität der aufgenommenen Fotos übertrafen die Erwartungen des Projektteams. Das Kameragehäuse erwies sich als robust genug, um die Mikroskopieeinheit zuverlässig zu schützen. Die KI der Bildverarbeitungssoftware identifizierte äußerst zuverlässig und präzise die visuell erfassbaren Verschleißformen.

Die KI der Bildverarbeitungssoftware identifiziert präzise die visuell erfassbaren Verschleißformen Bild: Fraunhofer IPT

Die Anwendung wird nun weiter gezielt für den industriellen Einsatz optimiert mit dem Ziel, die KI-Modelle weiter zu verfeinern, um Verschleißerscheinungen noch präziser zu identifizieren und zu analysieren. In Zusammenarbeit mit spezialisierten Hardwarelieferanten gilt es nun, die neue KI-Anwendung in die industrielle Praxis zu überführen.

Das Projekt ‚CAMWear 2.0 – Automatisierte Verschleißmessung und -analyse zur Optimierung der Prozessplanung in der Fräsbearbeitung‘ wurde durch das Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Kennzeichen 21660 N / 2 gefördert.

Quelle und Bild: www.ipt.fraunhofer.de/