11 Feb. LENORD + BAUER: Smartes System für Positionieranwendungen

In Rundtischapplikationen zählt höchste Präzision bei der Werkstückpositionierung. Dabei hat die exakte Zahnradmontage insbesondere bei geringen Zahnraddurchmessern hohen Einfluss auf die erreichbare Positioniergenauigkeit. Dank des neuen i³SAAC-Precision-Systems von Lenord+Bauer lässt sich diese deutlich steigern. Auch zur präzisen Drehzahlregelung in der Spindel bietet das System Vorteile.

In Werkzeugmaschinen können zukünftig in weiteren Anwendungen wie Schwenkachse und Rundtisch identische Einbaugebertypen von Lenord+Bauer als Doppelkopfvariante für hochgenaue Positionieranwendungen eingesetzt werden, die häufig bereits als Einzellösung zur Drehzahlmessung im Einsatz sind. Das reduziert die Variantenvielfalt deutlich und die bereits vorhandenen MiniCODER-High Speed-Lösungen bleiben erhalten.

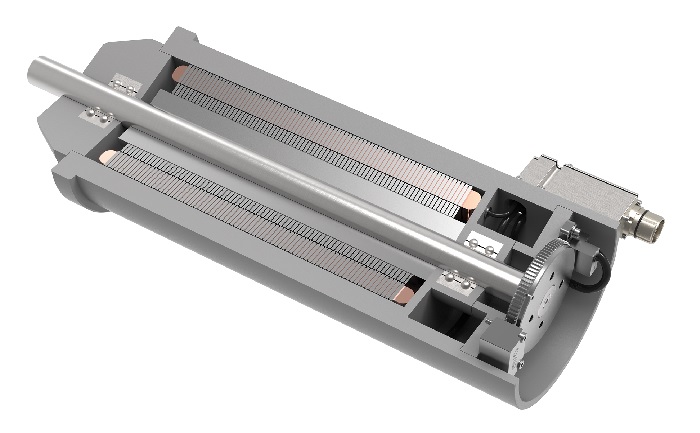

Bei hochpräzisen Positionsmessungen steigen die Anforderungen an die Präzision und mechanische Integration von Maßverkörperungen häufig überproportional an. Das einfach zu montierende i³SAAC-Precision-System löst diese Problematik. Es besteht aus zwei bewährten Standard-MiniCODERn, der i³SAAC-Precision-Box und den im Abwälzfräsverfahren hergestellten Messzahnrädern.

Rundtische werden heute in der Regel mit Winkelmesssystemen ausgestattet, die als gehauste Variante sehr teuer sind. In der Ausführung als Einbaugebersystem werden oft optische Systeme eingesetzt, die in der rauen Umgebung einer Werkzeugmaschine verschmutzen können. Mit dem i³SAAC-Precision-System ist für diese Applikation eine bewährte robuste Sensorik zu einem wettbewerbsfähigen Preis verfügbar.

Bei Spindelanwendungen ist die exakte Drehzahlkontrolle nicht nur bei hohen, sondern auch bei niedrigen Drehzahlen zwingend erforderlich, beispielsweise beim Gewindeschneiden. Die i³SAAC-Precision-Box ersetzt hier einen an der Spindel vorhandenen M23-Stecker und benötigt keinen zusätzlichen Anbauort. In der Box werden die Kabel von zwei um 180° am Messzahnrad versetzt montierten Einbaugebern verbunden. Konstruktionsänderungen sind zumeist nicht erforderlich, lediglich der Lagerflansch muss um das bekannte Bohrbild des um 180° versetzten MiniCODERs erweitert werden.

Zur Funktionsweise des Doppelkopfsystems: Die Analogsignale der MiniCODER werden in der i³SAAC-Precision-Box aufbereitet und der sogenannte Exzentrizitätsfehler – auch langwelliger Fehler genannt – kompensiert. Auf diese Weise werden Positioniergenauigkeiten von bis zu fünf Winkelsekunden erreicht und auch bei hohen Drehzahlen bis weit über 50.000 rpm dynamisch minimiert. Weitere Temperatursignale aus der Spindel können ebenfalls in der Box mit aufgelegt und über ein Kabel zur Weiterverarbeitung durchgeschliffen werden.

Die Einbaugeber lassen sich mit Hilfe des Test- und Programmiergeräts GEL 211C konfigurieren. Im eingebauten Zustand werden die beiden Sensorsignale einmalig per Inbetriebnahme-Assistenten menügeführt feinabgeglichen.

Durch das Überprüfen der Montagepräzision und der Qualität des Messzahnrades lässt sich die erreichbare Genauigkeit bewerten. Somit können schadhafte Maßverkörperungen bereits zu einem sehr frühen Zeitpunkt erkannt sowie zu große Abweichungen von Rundlauf oder MiniCODER-Montageposition korrigiert werden.

Der Anwender profitiert von einer präzisen, flexiblen und gesamtheitlich kostenoptimierten Lösung mit hoher Zuverlässigkeit.

Quelle und Fotos: https://www.lenord.de